在智能制造升級浪潮下,金屬加工企業(yè)構(gòu)建自動化產(chǎn)線時,切割設(shè)備的選型往往成為核心命題。等離子切割與激光切割作為當前主流的切割技術(shù),各有技術(shù)特性與應(yīng)用邊界。企業(yè)需在激光切割與等離子切割之間平衡技術(shù)特性、場景需求及成本效益。

一、技術(shù)原理與基礎(chǔ)性能對比

??等離子切割??:利用高溫等離子電弧熔化金屬局部,通過高速等離子流吹除熔渣完成切割。其核心優(yōu)勢在于對厚板的高效處理能力,常規(guī)設(shè)備可穩(wěn)定切割30-40mm碳鋼(部分機型支持60mm以上),且設(shè)備成本較低。但受限于等離子弧的能量分散性,切割精度普遍在±0.5-1mm,斷面斜度約3-5°,更適合對精度要求不高的結(jié)構(gòu)件粗加工。

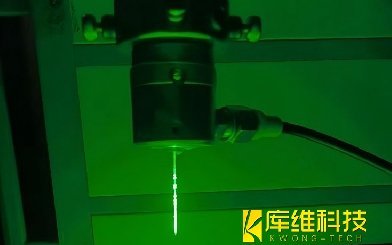

??激光切割??:通過高能量密度激光束熔化/氣化材料,配合輔助氣體吹除熔渣。光纖激光器的普及使其切割精度躍升至±0.05-0.1mm,斷面光滑(斜度<1°),尤其在薄板(0.5-20mm)加工中優(yōu)勢顯著。但設(shè)備初期投資較高,且厚板切割能力受限(萬瓦級設(shè)備可切40mm碳鋼,但效率較等離子下降明顯)。

二、自動化產(chǎn)線適配性關(guān)鍵指標

1、材料與厚度覆蓋

若產(chǎn)線以不銹鋼、鋁等反射率高或薄板(<10mm)為主,激光切割的窄縫特性(0.1-0.3mm)與低熱影響區(qū)優(yōu)勢突出,可減少后續(xù)打磨工序;若涉及厚碳鋼(>20mm)或混合材質(zhì)(如碳鋼+低合金鋼),等離子切割的穿透力與成本效益更優(yōu)。

2、效率與節(jié)拍匹配

激光切割在薄板場景下速度可達等離子的3-5倍(如1mm不銹鋼,激光切割速度15m/min,等離子僅5m/min),適合高頻次、小批量的柔性產(chǎn)線;等離子切割雖厚板效率高,但受弧壓穩(wěn)定影響,長時間連續(xù)切割易出現(xiàn)熱變形,更適合批量標準化厚板加工。

3、智能化集成難度

激光切割機因光束質(zhì)量可控、運動精度高(通常配備高精密導軌與伺服系統(tǒng)),更易與工業(yè)機器人、視覺定位系統(tǒng)集成,支持動態(tài)追蹤、自動尋邊等功能,契合“黑燈工廠”需求;等離子切割因弧源穩(wěn)定性依賴氣體壓力、電極壽命等因素,智能化改造需額外投入除塵、弧壓監(jiān)測等輔助系統(tǒng)。

4、全生命周期成本

激光切割初期投資高,但能耗低(光纖激光器光電轉(zhuǎn)換效率30% vs 等離子電源6-8%)、耗材少(無電極/噴嘴頻繁更換),綜合運營成本3年內(nèi)可與等離子持平;等離子切割雖購機成本低,但每年電極、噴嘴損耗(約5-8萬元/臺)及高能耗(噸材耗電比激光高40%)會推高長期成本。

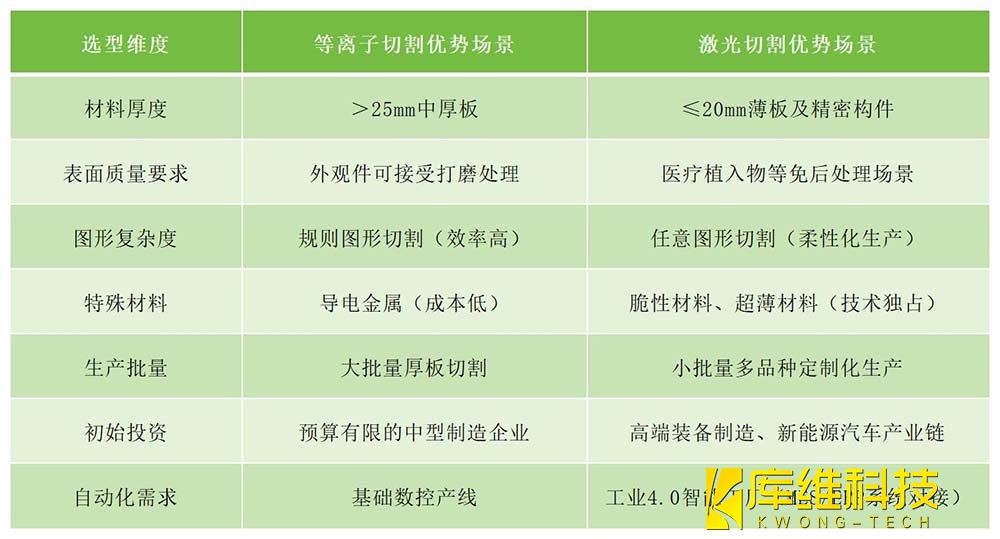

三、選型決策矩陣

??優(yōu)先選激光切割的場景??:薄板(<20mm)為主、精度要求高(±0.1mm內(nèi))、需與自動化上下料/分揀集成、追求長期能耗優(yōu)化

典型行業(yè):3C精密鈑金、新能源汽車電池托盤、高端廚具。

??優(yōu)先選等離子切割的場景??:厚板(>20mm)占比超60%、材料單一(如碳鋼)、產(chǎn)線節(jié)奏偏批量加工、預算有限需快速回本。

典型行業(yè):船舶分段制造、重型機械結(jié)構(gòu)件、鋼結(jié)構(gòu)橋梁加工。

自動化產(chǎn)線的切割設(shè)備選型,本質(zhì)是“技術(shù)需求-成本模型-產(chǎn)線定位”的三角平衡。激光切割代表精密化、智能化的未來方向,而等離子切割仍是厚板加工的經(jīng)濟之選。等離子切割與激光切割并非替代關(guān)系,而是互補技術(shù)。企業(yè)需結(jié)合自身產(chǎn)品結(jié)構(gòu)、精度標準及長期產(chǎn)能規(guī)劃,必要時可采用“等離子粗切+激光精修”混合產(chǎn)線,在效率與成本間實現(xiàn)最優(yōu)解。

高功率激光切割如何顛覆傳統(tǒng)金屬加工?

水導激光技術(shù)與其他激光技術(shù)相比有哪些優(yōu)勢?

自動化切割方案部署全流程解析

激光加工參數(shù)解析:光束模式與偏振方向

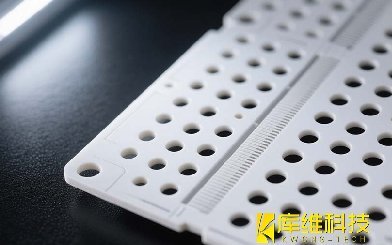

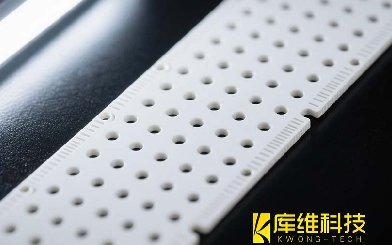

陶瓷基板切割技術(shù)大比拼:核心數(shù)據(jù)全解析

陶瓷基板切割技術(shù)大揭秘:激光VS機械工藝的5大關(guān)鍵對比

激光切割VS水導激光切割哪種技術(shù)更適合您的行業(yè)?

壓力容器自動化產(chǎn)線投資回報測算:18個月回本的底層邏輯??

超厚板切割新突破:150k激光切割機在重工業(yè)中的應(yīng)用